随着加工需求的多样化、主轴结构的精密化,以及智能制造水平的提升,传统的维护策略是否还能满足当前使用环境,成为不少企业关注的焦点。

那么,电主轴的维护策略是否已经到了需要更新的阶段?答案值得深入探讨。

一、传统维护策略的局限性逐渐显现

在过去的生产环境中,电主轴的维护多采用“定期检查+故障修复”的方式。这种模式虽然具有一定预防作用,但往往存在以下问题:

无法实时监测运行状态,出现磨损、振动、温升等异常时,已接近故障临界点;

维护频率固定,缺乏弹性,导致部分设备“过度维护”,另一些则“维护不足”;

人工经验主导,不同操作者判断标准不一,维护质量难以统一。

这些问题在产线节奏加快、设备高负荷运转的背景下,显得越来越不适应。

二、新型应用环境对电主轴提出更高要求

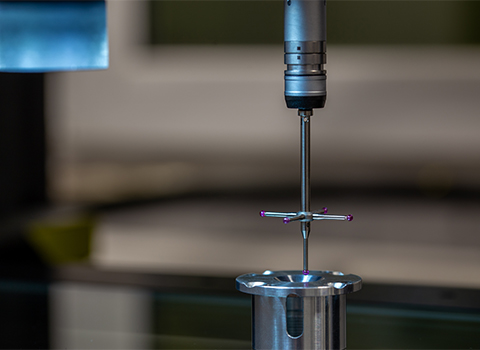

当前,电主轴在数控机床、五轴联动加工中心、自动换刀系统等场景中应用广泛,不仅需要持续高转速运行,还需具备更高的响应速度与温控能力。在这种情况下,仅靠周期性维护已难以全面保障其运行稳定。

此外,设备联网、加工自动化的发展也推动了维护理念的变化——从“事后维护”向“预防性维护”甚至“预测性维护”转变,正成为行业趋势。

三、智能化监测推动维护策略升级

近年来,随着传感器技术和工业互联网的普及,电主轴的运行状态可以通过振动传感器、温度检测器、主轴电流监控等方式进行实时采集。这些数据经过分析后,可实现:

异常预警提示,提前安排停机检修;

判断主轴磨损趋势,精准安排维护时间;

结合历史数据分析,优化维护周期。

这种基于数据驱动的“智能维护”模式,能有效减少因突发故障导致的停产风险,同时提升主轴使用寿命。

四、维护策略更新应与企业实际相结合

虽然智能化维护趋势明确,但在具体落地过程中,不同企业应根据实际条件选择适合的方式。例如:

设备数量较少的中小企业,可从优化维护流程、提升操作规范性入手;

有一定自动化基础的生产线,可逐步引入主轴监测模块,结合系统预警功能;

对主轴精度要求*高的企业,可与设备商或服务商合作,定制全周期状态评估服务。

更新维护策略并非一蹴而就,而应在保障成本可控、管理有序的基础上逐步推进。

结语:

电主轴作为精密设备的“心脏”,其维护方式的合理与否,直接关系到整条产线的稳定运行。面对加工精度不断提升、设备智能化加速的现状,传统的维护策略确实需要更新与优化。企业应结合生产特点与技术条件,制定科学、高效、可执行的电主轴维护方案,以适应未来制造发展的要求。