近年来,机床制造领域出现了一系列技术创新,其中高速换刀电主轴的发展引起了行业广泛关注。这一技术将电主轴与自动换刀系统相结合,通过优化设计实现了加工效率的提升。在精密加工、模具制造、航空航天零部件生产等领域,这种集成化解决方案正逐步展示其技术价值。

传统加工过程中,主轴停止、刀具更换、重新启动等环节消耗了大量非生产时间。高速换刀电主轴通过结构改进和控制系统优化,显著缩短了工具切换时间,为连续加工提供了可能性。这一技术进步符合现代制造业对效率提升和设备利用率优化的普遍需求。

技术特点与性能优势

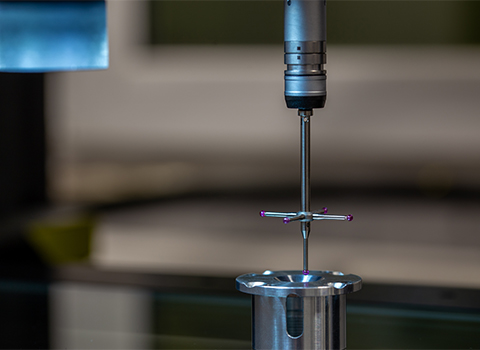

高速换刀电主轴在设计上融合了多项技术特点。首先,采用直接驱动技术,消除了机械传动环节,提高了动力传递效率。其次,精密轴承系统和冷却技术的应用保障了高速运转下的稳定性。特别值得注意的是其集成的换刀机构,能够在主轴运转状态下完成刀具准备,大幅减少换刀间隔。

从性能角度看,这类电主轴在加工精度保持、动态响应速度和连续工作稳定性方面表现良好。实际应用数据显示,合理使用高速换刀电主轴可减少约30%的非切削时间,对于大批量重复性加工尤为有利。同时,模块化设计使得主轴维护更加便捷,降低了设备生命周期内的使用成本。

行业应用现状

当前,高速换刀电主轴已在多个工业领域得到实际应用。在汽车零部件生产线中,它支持了多品种柔性化生产的需求;在精密模具加工中,减少了复杂曲面加工中的中断次数;在航空结构件制造中,为大型工件的连续加工提供了技术支持。

市场反馈显示,采用这一技术的加工中心在完成复杂零件加工时表现出更高的时间效率。特别是在工序集中化的生产场景下,减少换刀次数带来的优势更为明显。部分企业通过使用这类设备,优化了生产节拍,提高了设备投资回报率。

技术挑战与发展方向

尽管高速换刀电主轴展现出诸多优点,但在实际推广中仍面临一些技术挑战。高转速下的换刀可靠性、长期使用后的精度保持以及复杂工况下的稳定性等问题需要持续关注。不同加工材料和应用场景对主轴性能提出的差异化要求,也促使制造商不断优化产品设计。

未来发展方向可能集中在几个方面:智能化**提升,通过传感器实时监控主轴状态;适应性增强,开发可应对更广泛加工需求的系列产品;可靠性进一步提高,延长关键部件的使用寿命。这些改进将有助于扩大该技术的应用范围。

对行业的影响评估

高速换刀电主轴的出现为机床工具行业带来了新的技术选择。它促使设备制造商重新思考加工中心的系统架构,也推动了刀具接口标准的进一步统一。从用户角度看,这项技术为提高生产效率提供了可行路径,特别是在劳动力成本上升的背景下,其经济价值更加凸显。

行业专家认为,这种技术不会完全取代传统方案,但将在特定应用领域形成明显优势。其市场接受度将取决于实际使用效果的持续验证和总体拥有成本的合理控制。随着技术成熟度提高和用户认知加深,预计将有更多企业考虑将其纳入生产设备选型范围。

结语

综合来看,高速换刀电主轴代表了机床主轴技术的一个发展方向,其实际价值已在多个应用场景得到证实。这项技术的发展反映了制造业对效率提升的持续追求,也体现了机电一体化设计的进步。虽然目前还不能断言它将全面改变行业格局,但确实为生产效能优化提供了新的技术选项。未来,随着技术不断完善和应用经验积累,其在行业中的地位有望进一步巩固。