传统加工方式往往需要多次装夹和更换刀具,导致时间浪费和精度损失。而荣华机械采用的自动换刀电主轴技术,通过优化加工流程,显著提升了多工序加工效率。本文将分析其核心优势及应用效果。

1. 减少换刀时间,提高加工连续性

自动换刀电主轴的核心优势在于快速切换不同刀具,无需人工干预。在模具加工中,通常涉及粗加工、精加工、钻孔、铣削等多个工序。传统方式需要停机换刀,而自动换刀系统可在数秒内完成刀具更换,大幅减少非切削时间,提高设备利用率。

2. 提升加工精度,降低人为误差

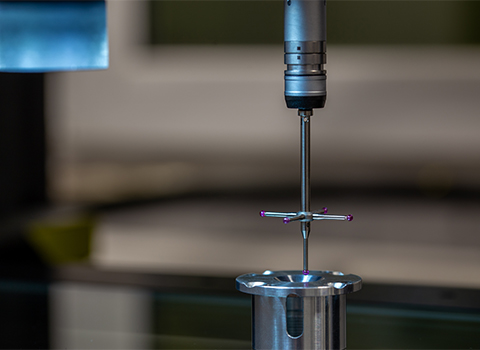

模具对精度要求*高,频繁的装夹和换刀容易引入误差。自动换刀电主轴通过高精度刀库和稳定的主轴结构,确保每次换刀后刀具的定位一致性,减少重复对刀带来的偏差。同时,一体化加工减少工件重新装夹次数,进一步提高整体加工精度。

3. 适应复杂加工需求,优化生产流程

模具结构复杂,往往需要多种刀具组合加工。自动换刀电主轴可搭载数十把刀具,根据程序自动调用合适的刀具,实现多工序一体化加工。例如,在加工深腔模具时,可自动切换长刃刀具和短刃刀具,避免因刀具长度不足导致的二次加工,缩短整体加工周期。

4. 延长设备寿命,降低维护成本

传统加工中,频繁的手动换刀可能对主轴和刀柄造成磨损。自动换刀系统采用标准化接口和缓冲技术,减少机械冲击,保护主轴精度。同时,稳定的加工环境减少了设备异常停机的概率,延长了关键部件的使用寿命。

5. 荣华机械的实践应用

荣华机械在模具制造中广泛应用自动换刀电主轴技术,客户反馈显示,加工效率平均提升30%以上,尤其在小批量多品种生产中优势明显。通过智能化编程与高效换刀系统的结合,实现了高精度模具的快速交付。

结语

自动换刀电主轴技术通过减少换刀时间、提高加工精度、优化生产流程,显著提升了模具多工序加工效率。荣华机械的实践表明,该技术能够有效满足现代模具制造的高效化、精密化需求,为行业提供了可靠的解决方案。未来,随着智能化技术的进一步融合,自动换刀系统的应用潜力还将持续释放。