在金属加工领域,电主轴的性能优劣对加工质量和效率起着关键作用。手动换刀电主轴作为其中的重要类型,凭借自身特点在实际应用中有着独特表现。本文将结合用户实测反馈,深入探讨手动换刀电主轴在金属加工中的具体表现。

一、高转速实现高效切削

许多用户在加工铝合金、铜合金等有色金属时发现,手动换刀电主轴的高转速优势明显。例如一款额定转速达 24000rpm 的手动换刀电主轴,在进行铝合金高光加工时,能够快速去除材料。相比传统机械主轴,其加工效率提升了 30% 以上。高转速使得刀具在单位时间内与金属材料的接触次数增加,从而加快了切削进程。在微型轴承、光学模具等精密磨削场景中,高转速配合高精度的特性,可满足 IT5 级以上精度要求,确保加工出的金属零部件尺寸精准、表面光滑。

二、高精度保障加工质量

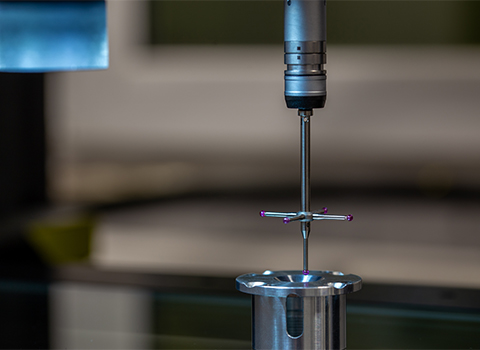

从用户反馈来看,手动换刀电主轴的精度表现出色。一些主轴的锥孔振摆≤0.003mm,轴端连接特定夹头,能稳定夹持不同直径的刀具或砂轮。在对金属材料进行铣削、钻孔、磨削等加工操作时,这种高精度保证了加工尺寸的准确性。在加工金属模具时,电主轴的高精度确保了模具型腔、型芯等关键部位的尺寸公差控制在*小范围内,使生产出的模具能够满足高精度塑料制品或金属零部件的成型需求。即便是在进行复杂曲面的铣削加工时,高精度的电主轴也能让刀具沿着预设路径精确运动,实现对曲面形状的精准复刻,*大地提升了金属加工件的质量。

三、手动换刀的灵活性与局限性

手动换刀在一些加工场景中展现出独特的灵活性。当加工任务需要频繁更换不同类型、规格的刀具,但对换刀速度要求并非*高时,手动换刀能够让操作人员根据实际加工情况,灵活选择刀具并进行安装。在小型金属加工车间,工人在加工个性化定制的金属工艺品时,可随时手动换上适合雕刻、钻孔、打磨等不同工序的刀具,满足多样化的加工需求。然而,手动换刀也存在一定局限性。与自动换刀相比,其换刀时间相对较长,这在大规模、高效率的生产场景中可能会影响整体生产进度。而且,手动换刀依赖操作人员的熟练**和操作技巧,若操作人员经验不足,可能会导致刀具安装不到位,进而影响加工精度和刀具寿命。

四、良好的稳定性应对持续加工

稳定性是手动换刀电主轴在金属加工中的又一重要表现。部分电主轴通过优化轴承配置,采用高质量轴承组合,配合油脂润滑,有效降低了摩擦损耗,延长了轴承寿命,进而保证了主轴在长时间运行中的稳定性。在连续对金属板材进行钻孔加工时,电主轴能够保持稳定的转速和扭矩输出,确保每个钻孔的质量一致,不会出现因主轴不稳定而导致的孔径偏差、孔壁粗糙等问题。一些电主轴还配备了良好的冷却系统,如通过水冷系统将最大转速噪音控制在 70dB 以内,有效控制了主轴在高速运转时的温升,避免因热变形影响加工精度,进一步提升了加工过程中的稳定性。

五、不同金属材料加工表现各异

在加工不同金属材料时,手动换刀电主轴的表现也有所不同。对于硬度较低的铝合金、铜合金等有色金属,电主轴能够轻松应对,凭借高转速和高精度实现高效、高质量加工。在加工铝合金外壳时,可快速铣削出光滑的表面,满足产品外观要求。而在加工硬度较高的钢材,如模具钢、不锈钢时,虽然电主轴也能正常工作,但对其功率、扭矩和刀具的要求更高。一些大功率的手动换刀电主轴在配备合适刀具的情况下,能够对钢材进行有效切削,但相比加工有色金属,其切削速度可能会有所降低,加工过程中需要更加关注刀具磨损情况,及时更换刀具以保证加工质量。