在现在这个机械加工领域中,自动换刀电主轴的出现解决了传统主轴换刀耗时的问题提供了创新性的解决方案。这一技术通过结构优化与系统整合,显著缩短了非切削时间,为加工效率的提升带来了实质性突破。

传统主轴换刀流程的瓶颈分析

传统加工中心的主轴系统通常采用分离式设计,换刀时需要完成一系列复杂动作:主轴停止旋转、定位、松刀、机械手换刀、紧刀,**重新启动。这一过程往往需要5-15秒,对于批量加工中频繁换刀的工序,累计时间损失相当可观。此外,传统换刀机构依赖气压或液压系统,存在响应延迟和维护需求较高的缺点。

自动换刀电主轴的核心技术特点

自动换刀电主轴通过机电一体化设计实现了换刀流程的简化和加速。其核心技术特点包括:

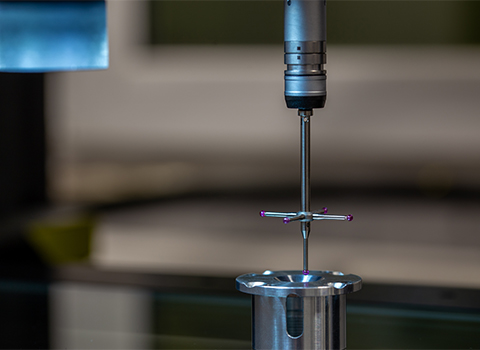

内置式换刀机构:将换刀执行元件直接集成于主轴内部,缩短了动力传递路径,使换刀动作更加直接快速。

高速伺服驱动:采用高响应伺服电机驱动换刀机构,替代传统的气压/液压系统,动作时间可缩短至毫秒级。

智能预判系统:通过加工程序预读功能,提前准备下一工序所需刀具,实现换刀与其他动作的并行处理。

一体化动力设计:换刀机构与主轴驱动共享动力系统,省去了传统换刀装置的外部能源需求。

效率提升的具体表现

在实际加工应用中,自动换刀电主轴展现出多方面的效率优势:

单次换刀时间缩短:典型换刀时间从传统系统的数秒级降至0.5秒以内,高频换刀工序效率提升显著。

辅助时间减少:由于无需等待主轴完全停止和重新加速,工序间的衔接更为紧密。

可靠性提高:简化机构降低了故障概率,减少了因换刀故障导致的停机时间。

空间利用率优化:紧凑设计为机床布局提供了更多灵活性,可配置更多功能模块。

技术实现的关键难点与解决方案

开发高性能自动换刀电主轴需要克服多项技术挑战:

1.动态平衡保持:在高速旋转状态下实现稳定可靠的刀具夹持与释放,需要精密的动平衡设计和材料选择。

2.热变形控制:通过多物理场仿真优化散热结构,确保长时间加工中换刀精度的一致性。

3.信号传输可靠性:采用非接触式能量与信号传输技术,解决旋转部件与固定部件间的数据传输问题。

4.刀具识别集成:在有限空间内整合刀具识别系统,避免换刀错误。

应用场景与效益分析

自动换刀电主轴特别适合以下加工场景:

多品种、小批量生产中的频繁换刀需求

复合加工中多种工艺的快速切换

精密零部件加工中的高精度定位要求

无人化生产中的可靠性要求

从加工效益来看,虽然自动换刀电主轴的初期投入较高,但在大批量生产中,通过节省的换刀时间通常可在6-18个月内收回成本差异。更为重要的是,它为生产计划编排提供了更大的灵活性,使小批量定制化生产的经济性得以提升。

未来发展趋势

随着智能制造需求的增长,自动换刀电主轴技术正朝着以下方向发展:

智能化**提升:集成更多传感器,实现刀具状态实时监控和预测性维护

换刀速度*限突破:新型材料和应用磁悬浮技术可能带来换刀速度的进一步提升

标准化接口推广:统一刀具接口标准,提高系统兼容性和互换性

能效优化:在保持性能的同时降低能耗,提高能量利用效率

自动换刀电主轴技术代表了现代加工装备向高效化、智能化发展的重要方向。它不仅解决了传统换刀方式的耗时问题,更为柔性制造系统的构建提供了基础技术支持。随着相关技术的持续进步,这一解决方案将在更广泛的工业领域展现其价值。