当前标签:高速电主轴

高速电主轴为你详细介绍

高速电主轴的分类,包括

高速电主轴下的所有网站建设及优化的方法、技巧、服务流程价格。同时我们还为您精选了

高速电主轴分类的行业资讯、价格行情等,在全国地区获得用户好评,欲了解更多详细信息,请点击访问!

-

高速电主轴的温度控制为何重要?

2025-10-16 -

选择高速电主轴要注意哪些参数?

2025-10-16 -

新型电主轴在加工效率上带来了哪些变化?

2025-06-22 -

高速电主轴的工作原理是什么?

2025-05-24 -

航空航天制造为什么越来越依赖高速电主轴?

2025-05-22 -

荣华机械高速电主轴:航空航天精密加工的核心动力引擎

2025-05-22 -

电主轴与高速切削技术:什么是电主轴?

2025-05-22 -

电主轴与高速切削技术:关于高速加工

2025-05-22 -

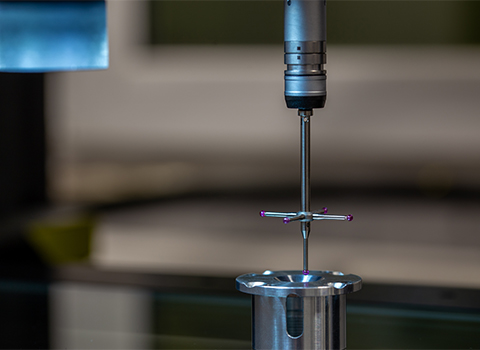

模型验证及热影响因素实验分析

2025-05-21 -

高速电主轴热特性模型

2025-05-21 -

高速切削加工中电主轴的运用

2025-05-19 -

高速电主轴技术发展与国产化突破路径研究——以《中国制造2025》为背景

2025-05-18 -

ISO标准7:24锥度刀具接口的结构特性与高速加工性能分析

2025-05-17 -

木材加工高速电主轴刀具夹紧与自动换刀技术分析

2025-05-17 -

木材加工高速电主轴的自动换刀系统设计之自动换刀过程的实现

2025-05-17