数控机床的核心部件之一是主轴系统,而电主轴(即电机与主轴一体化设计)近年来在机床行业得到广泛应用。相比传统机械主轴,电主轴在性能、精度和响应速度上具有优势。那么,电主轴如何进一步提升数控机床的性能与可靠性?本文将从技术角度进行分析。

1. 提高加工精度与稳定性

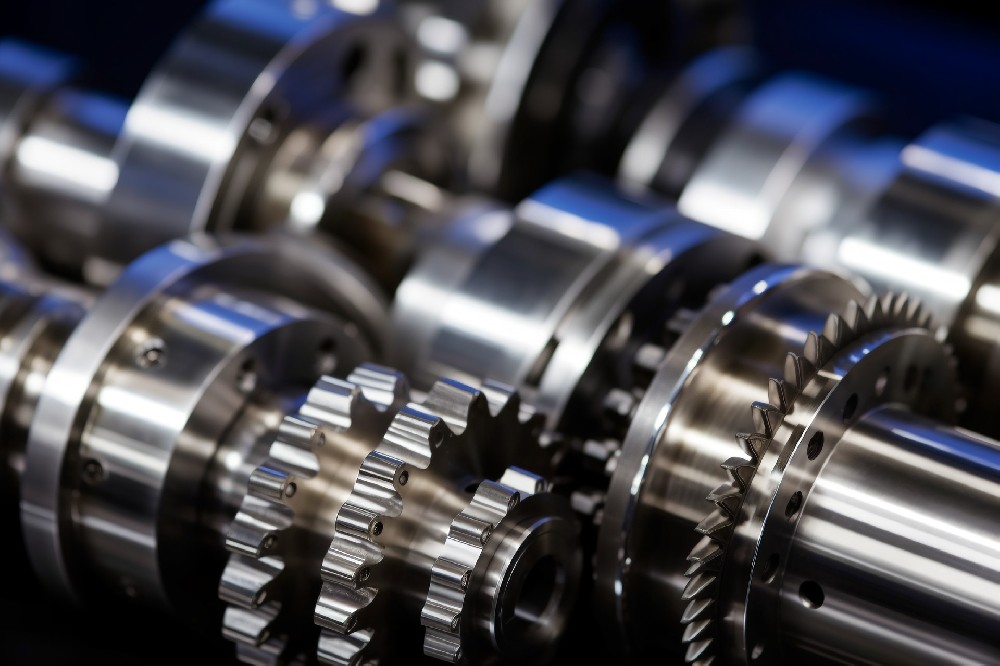

电主轴采用直接驱动方式,减少了皮带、齿轮等传动环节,降低了机械振动和传动误差。同时,高精度的轴承和动态平衡技术使主轴在高速运转时更加稳定,从而提高加工精度,尤其适合精密零件加工。

2. 增强转速调节能力

传统主轴依赖机械变速,而电主轴采用变频或伺服控制,转速调节更灵活,能快速适应不同加工需求。例如,在粗加工时可采用高扭矩模式,精加工时切换至高速模式,提高加工效率。

3. 优化散热与润滑设计

电主轴在高速运转时会产生较多热量,良好的散热设计(如油冷、水冷或气冷系统)可降低温升,避免热变形影响加工精度。同时,先进的润滑技术(如油气润滑)能减少轴承磨损,延长主轴寿命。

4. 提升动态响应速度

电主轴直接由电机驱动,启停和加减速更快,特别适合高速铣削、雕铣等需要频繁换向的加工场景。更快的动态响应能减少空程时间,提高整体加工效率。

5. 增强可靠性与维护便利性

现代电主轴采用模块化设计,关键部件(如轴承、电机绕组)易于维护和更换。同时,智能监测系统可实时检测主轴振动、温度等参数,提前预警故障,减少意外停机。

6. 适应更广泛的加工需求

电主轴可搭配自动换刀系统(ATC),实现多工序连续加工,减少人工干预。此外,部分电主轴支持高扭矩输出,适用于难加工材料(如钛合金、高温合金)的高效切削。

结论

电主轴通过优化驱动方式、散热设计、动态响应和维护性能,能够显著提升数控机床的加工精度、效率和可靠性。随着技术的进步,电主轴在高速、高精加工领域的应用将更加广泛,为制造业提供更高效的加工解决方案。