在制造行业持续升级的背景下,加工设备对精度、效率和灵活性的要求不断提高。电主轴作为数控机床的重要组成部分,直接影响着加工性能和成品质量。针对不同应用需求,电主轴技术分化出多种类型,其中手动换刀电主轴凭借其结构简单、维护便利等特点,至今仍被广泛使用。那么,在精密加工要求越来越高的今天,手动换刀电主轴是否还能发挥应有的作用?

手动换刀电主轴的基本特点

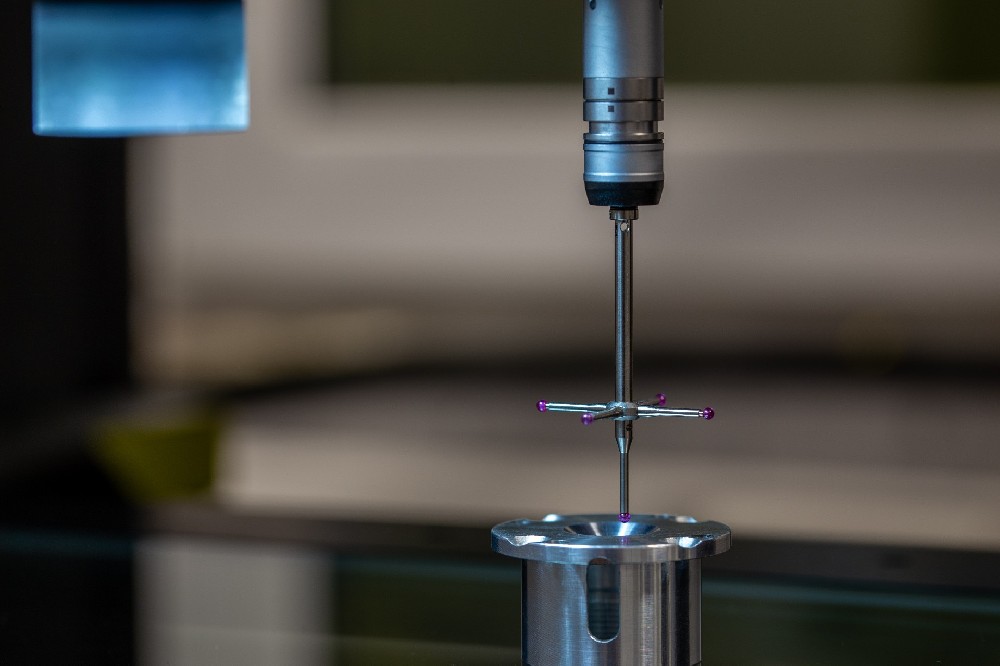

手动换刀电主轴,顾名思义,是指需要人工操作进行刀具更换的电主轴系统。这种主轴一般结构紧凑,重量较轻,具备较高的转速和一定的扭矩输出,适用于精度和稳定性要求明确,但换刀频率较低的加工场景。例如,模具制造、小批量精密零件加工、实验室研发应用等。

当前精密加工的需求变化

当前,精密加工领域对设备提出了以下几个方面的要求:

加工精度稳定:零件尺寸公差小,表面粗糙度要求高;

响应速度快:设备启停迅速,加工节拍紧凑;

柔性制造能力:能适应多品种、小批量的快速切换;

设备可靠性高:运行稳定,维护简便,故障率低。

基于这些需求,自动换刀系统(如ATC电主轴)在部分高端装备上得到了更广泛应用。但这并不代表手动换刀电主轴就失去了市场机会。

手动换刀电主轴的实际表现

从当前应用情况来看,手动换刀电主轴在以下场景中仍表现出良好的适配性:

1.单一工序或少量换刀需求的工件加工

对于某些加工内容相对单一的零件,刀具更换频次低,手动换刀并不会对整体加工效率造成明显影响。

2.对初期投资成本敏感的项目

由于手动换刀电主轴结构简单,采购与维护成本相对可控,适合初创企业、小批量生产或试制阶段的制造项目。

3.高转速、高精度要求但换刀要求不高的应用

部分小型精密零件(如手机配件、精密医疗器械部件等)的加工,往往对主轴精度要求较高,但加工过程中刀具种类变化少,手动换刀完全可以满足。

未来的发展方向

尽管手动换刀电主轴在特定应用场景下仍具备竞争力,但为了更好地满足市场发展需求,技术升级是必然趋势。未来,手动换刀电主轴有可能向以下方向优化:

提升主轴本体精度与动态响应能力;

增强模块化设计,便于维护和升级;

结合智能监控技术,提升运行状态可视化水平;

开发半自动化换刀辅助装置,提升换刀效率。

结论

综合来看,手动换刀电主轴技术在当前精密加工领域仍有其合理的应用空间,尤其适合工序单一、换刀频率低、初期投资有限的制造项目。不过,针对复杂多变的精密加工需求,设备制造商应根据实际工艺要求,灵活选用不同类型的电主轴配置,确保加工效率和质量的平衡。