在当前制造业持续向智能化、柔性化转型的背景下,主轴技术作为机床性能的核心指标之一,正经历重要的技术革新。电主轴与机械主轴作为两种主流方案,各具特点,广泛应用于不同制造场景。本文将围绕柔性制造需求,深入分析两者的适用性与发展趋势,帮助企业在选型时作出合理决策。

电主轴概述

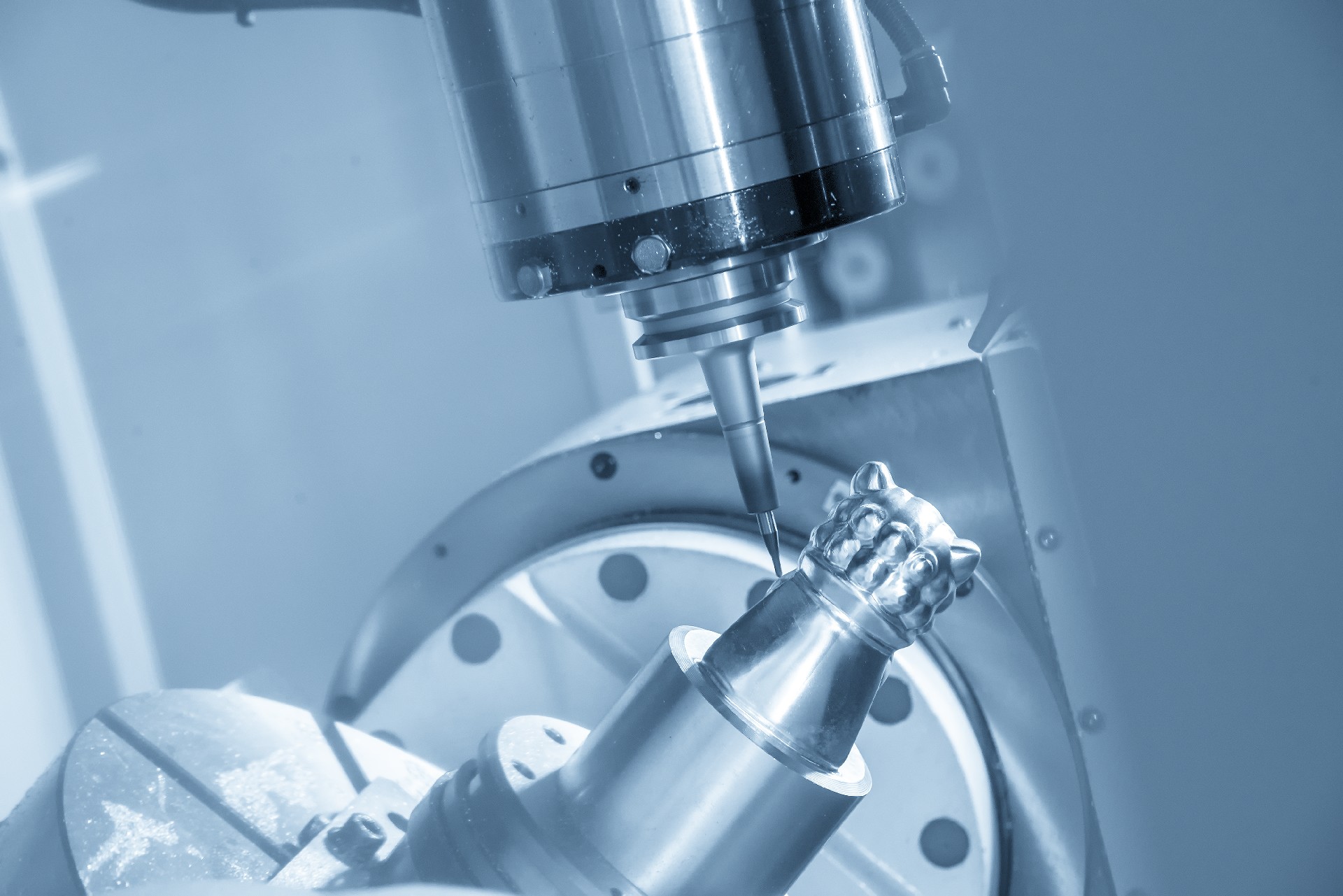

电主轴是将电动机与主轴合为一体的一种新型主轴单元。其将传统的机床主轴、电动机及相关传动结构高度集成,通过内置的电机直接驱动主轴旋转,具备结构紧凑、响应速度快、转速高、振动小等技术特性。

主要优势包括:

高速性能优异,适用于高速切削与精密加工。

传动链短,能显著减少能量损失与传动误差。

动态响应快,有助于实现复杂工艺路径与多品种小批量生产需求。

机械主轴概述

机械主轴主要通过皮带、齿轮或其他传动系统将动力从电机传递至主轴。这种结构相对成熟稳定,在大扭矩、重切削工况下具有可靠的输出能力。

主要优势包括:

扭矩大,适合重负荷加工和大尺寸工件的高效去除加工。

维护成本较低,结构简单,便于维修与更换。

适用于长时间高负载运行的制造场景。

柔性制造对主轴系统的新要求

柔性制造系统(FMS)强调快速换型、工艺多样化和生产调度的高适应性,要求机床具备以下能力:

快速响应与高动态性能,以支持多品种、小批量的快速切换。

高精度与高稳定性,以满足复杂零件加工的一致性要求。

模块化与智能化集成,便于与自动化系统协同作业。

在此背景下,主轴系统需兼具高速、智能、便捷的特点,同时能够适应多变的加工任务与工艺参数调整。

电主轴与机械主轴在柔性制造中的比较

| 对比维度 | 电主轴 | 机械主轴 |

| 响应速度 | 快速响应,适合频繁换型 | 响应相对滞后 |

| 加工精度 | 高速稳定性好,适合精密加工 | 高负载下稳定,精度相对传统 |

| 系统集成度 | 易与智能化设备、自动化系统集成 | 集成复杂度较高 |

| 适用范围 | 适合轻负荷、高速、精细加工 | 适合重负荷、大尺寸工件加工 |

| 维护与成本 | 初期投资较高,维护需专业技术 | 成本较低,维护便利 |

综合考虑柔性制造对高动态性能、高加工精度与系统集成能力的要求,电主轴在当下及未来一段时间内,更能契合制造企业对灵活性与生产效率的追求。尤其在航空航天、汽车零部件、3C电子、高端装备制造等领域,电主轴凭借其出色的响应速度与精密加工能力,正在成为关键装备的重要配置。

然而,机械主轴依然在重型加工、超大尺寸部件制造领域保持竞争力。对于加工任务单一、重负荷持续作业的生产线,机械主轴依旧是可靠的选择。

未来,预计电主轴将进一步向高扭矩、大功率方向扩展,同时结合智能监控、状态感知等技术,推动机床设备向更高层次的柔性化与智能化迈进。