在高精度机床领域,电主轴作为核心功能部件,其性能直接决定了机床的加工精度、效率和稳定性。不同类型的高精度机床,因加工材料、工艺要求、工件规格的差异,对电主轴的性能需求呈现出显著的差异化特征。无锡荣华机械制造有限公司凭借多年的技术积累和制造经验,通过定制化电主轴解决方案,精准满足各类高精度机床的个性化需求,为机床行业的高质量发展提供有力支撑。

深度解析需求,奠定定制基础

高精度机床的差异化需求体现在多个维度,只有精准把握这些需求,才能打造出适配性强的定制电主轴。在加工材料方面,针对硬质合金、陶瓷等高强度材料的加工机床,需要电主轴具备更高的输出扭矩和刚性,以确保在高速切削过程中保持稳定的切削力;而对于铝合金、复合材料等轻质材料的加工机床,对电主轴的高速性能和动态响应要求更高,以实现高效的精密加工。

加工精度等级是另一重要差异点。用于精密模具加工的高精度机床,通常要求电主轴具备微米级甚至亚微米级的回转精度,以保证模具型腔的表面质量和尺寸精度;而用于通用精密零件加工的机床,在精度要求上虽相对降低,但对电主轴的可靠性和使用寿命有更高期待。

此外,机床的结构形式也影响着电主轴的定制需求。卧式加工中心需要电主轴具备良好的轴向和径向承载能力,以适应水平方向的加工受力;立式加工中心则对电主轴的重心位置和动态平衡性能更为关注;而五轴联动加工中心,由于存在多轴联动的复杂运动,对电主轴的整体刚性、动态响应速度以及与转台的协同性能提出了更为严苛的要求。无锡荣华机械的技术团队会深入与客户沟通,全面梳理机床的应用场景、加工参数等信息,形成详细的需求分析报告,为定制化设计提供精准依据。

定制化设计,实现性能精准匹配

基于对高精度机床差异化需求的深度解析,无锡荣华机械在电主轴的设计阶段便融入定制化理念,从核心参数设定到结构优化,全方位实现性能与需求的精准匹配。

在核心参数设计上,针对不同机床的转速需求,提供从数千转至数万转的宽范围转速选择,并通过优化电机绕组设计和选用高品质永磁材料,确保电主轴在不同转速下均能输出稳定的功率和扭矩。对于要求高回转精度的机床,采用精密级角接触球轴承或陶瓷轴承,并通过精确的预紧力调整和轴承配置设计,将电主轴的径向和轴向跳动控制在*低范围内。

结构设计方面充分考虑机床的安装空间和使用环境。对于空间受限的小型高精度机床,采用紧凑化设计,在保证性能的前提下缩小电主轴的体积;针对高速加工机床,设计高效的冷却系统,通过内置式水冷或油冷结构,及时带走电机和轴承运转产生的热量,避免因温度升高导致的精度损失。同时,根据机床的加工负载特性,对电主轴的主轴单元、外壳等关键部件进行有限元分析和结构优化,提升整体刚性和抗振性能。

精密制造与严格测试,保障定制品质

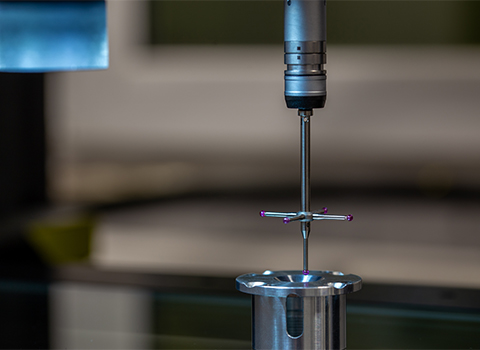

定制化设计需要精密制造工艺的支撑,无锡荣华机械拥有先进的加工设备和完善的制造流程,确保定制电主轴的每一个部件都达到设计精度。主轴轴颈、轴承座等关键部位采用高精度磨削加工,表面粗糙度控制在 Ra0.1μm 以下,保证轴承的良好配合和运转精度。电机定子与转子的装配采用精密定位工装,确保气隙均匀,降低运行噪音和振动。

为保障定制电主轴的品质稳定性,无锡荣华机械建立了严格的测试体系。每台定制电主轴在出厂前都要经过多维度的性能测试,包括转速特性测试、扭矩输出测试、回转精度测试、温升测试和振动测试等。通过专业的测试设备,模拟机床的实际工作工况,记录电主轴在不同负载和转速下的性能参数,确保各项指标均满足客户的定制需求。只有通过所有测试的电主轴,才能交付给客户使用。

全程技术支持,助力需求持续满足

无锡荣华机械的定制化服务并非局限于电主轴的生产交付,而是延伸至全程的技术支持环节,以助力客户的高精度机床持续满足生产需求。在电主轴的安装调试阶段,派遣专业技术人员现场指导,协助客户完成电主轴与机床的精准对接和参数设置,确保电主轴快速投入正常运行。

在使用过程中,建立完善的客户档案,定期进行回访,了解电主轴的运行状况,并根据客户的反馈提供针对性的维护建议和技术支持。当客户的加工需求发生变化时,技术团队能够快速响应,对电主轴进行必要的参数调整或升级改造,使其适应新的加工工况。这种全程化的技术支持服务,让定制电主轴不仅能满足当下的差异化需求,还能具备一定的适应性和扩展性。

无锡荣华机械制造有限公司始终以客户需求为导向,通过深度的需求解析、精准的定制化设计、精密的制造工艺和全程的技术支持,让定制电主轴成为满足高精度机床差异化需求的可靠选择。在未来,无锡荣华机械将继续深耕电主轴技术领域,不断提升定制化服务能力,为高精度机床行业的发展注入更多动力。