在现代制造业中,电主轴作为精密加工设备的核心部件,其性能直接影响到加工精度和效率。而冷却与润滑技术则是保障电主轴稳定运行、延长使用寿命的关键因素。无锡荣华机械有限公司一直致力于电主轴技术的研发与创新,在冷却与润滑领域取得了显著进展。

高效内冷结构设计

传统电主轴冷却方式多为外部冷却,散热效率有限。无锡荣华机械有限公司研发的新型电主轴采用了独特的内部冷却结构。在电主轴轴芯内部加工出特殊的冷却流道,如 “鼠笼” 式冷却流道,冷却液能够直接深入到电主轴的核心发热区域,实现对电机定子、转子和前后轴承等主要发热部件的同时高效冷却。以高速异步电机电主轴为例,通过这种内冷结构,在相同工况下,轴芯和轴承测点温升较传统电主轴减小了 50%左右,轴芯轴向热变形也大幅减小,*大地提高了电主轴的热稳定性和加工精度。

智能冷却流量调节系统

为了实现更精准的温度控制,公司引入了智能冷却流量调节系统。该系统基于改变冷却介质热容可调节散热量的原理,采用反馈式闭环控制。系统主要包括高精度的非接触式位移传感器、高速电控针阀和先进的 PID 控制器。非接触式位移传感器实时监测电主轴的热膨胀位移量,将信号传输给 PID 控制器,控制器根据预设参数快速计算并驱动高速电控针阀,对冷却介质流量进行实时调节。这样可以快速改变作用在主轴上的散热量,使主轴轴向热变形迅速达到最小值并始终保持稳定状态。相比传统冷却系统,该智能系统的响应速度更快,能有效减少电主轴的预热和冷却时间,提高生产效率,并且保证了加工精度的重复性。

创新的对流型冷却设计

公司研发的对流型转子内冷电主轴是冷却技术的又一创新成果。该电主轴在结构上进行了优化,包括壳体、转子轴、电机定子、电机转子和进风叶轮等部件。电机转子中设计有气道,与进风叶轮配合,当转子轴旋转时,能够驱动空气流入气道,形成主动冷却气流。这种对流型冷却设计改变了传统电机依赖被动散热的局面,有效解决了长期运行中温度累积导致电机性能下降的问题,提升了电机在高负荷下的操作稳定性,为电主轴在高效率机械加工中的应用提供了有力支持。

电主轴润滑技术新进展

先进的油气润滑技术应用

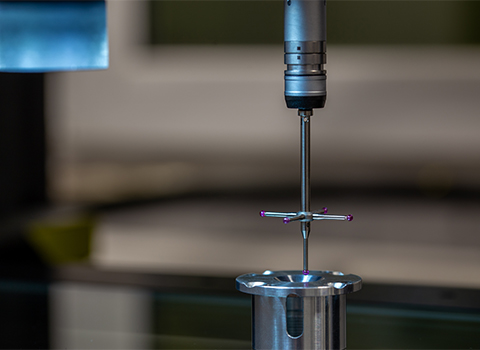

在润滑方面,无锡荣华机械有限公司积*采用先进的油气润滑技术。与传统的油脂润滑和油雾润滑相比,油气润滑具有明显优势。它能够精确地控制各个摩擦点的润滑油量,保证轴承在高速运转时得到充分且适量的润滑。公司研发的电主轴润滑冷却系统,通过供气部件提供恒温、干燥洁净的压缩空气,供油部件提供润滑油,油气分配器将两者按比例调配成油气混合物,然后通入到电主轴壳体上设置的冷却通道中,对内部的高速轴承进行润滑和冷却。这种方式不仅提高了轴承的润滑效果,还能及时带走轴承运转产生的热量,降低油脂变性时间,延长轴承寿命,同时避免了大量润滑油堆积造成的污染问题。

优化的润滑冷却协同系统

公司注重润滑与冷却技术的协同发展,研发了一体化的润滑冷却协同系统。该系统在对电主轴进行润滑的同时,充分考虑到冷却需求。例如,在电主轴的壳体上同时设置了用于油气润滑的第一冷却通道和用作冷却水循环的第二冷却通道。第一冷却通道对高速轴承进行润滑和冷却,第二冷却通道对电主轴外壳整体进行冷却,内外结合,大大提高了电主轴的整体冷却效果和润滑稳定性。此外,系统还配备了回收装置,对油气混合物中的润滑油进行回收处理,既节约资源又减少了对环境的影响。

无锡荣华机械有限公司在电主轴冷却与润滑技术方面的不断创新,为提升电主轴性能、推动精密加工行业发展做出了积*贡献。随着技术的持续进步,公司将继续探索,为客户提供更优质、高效的电主轴解决方案。