电主轴技术概述

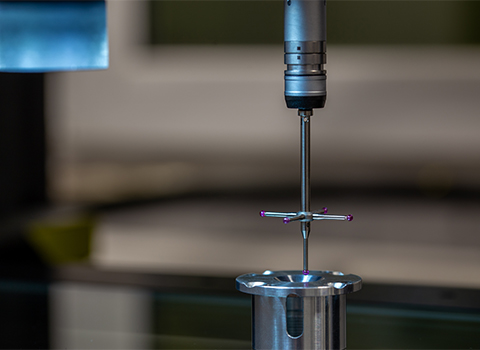

电主轴作为现代高精度机床的核心部件,近年来在机械加工领域发挥着越来越重要的作用。它集成了主轴和电机功能,通过取消传统皮带、齿轮等中间传动环节,实现了直接驱动,具有转速高、精度高、响应快等特点。随着新能源汽车产业的快速发展,对零部件加工精度和效率的要求不断提高,电主轴技术在这一领域的应用价值日益凸显。

新能源汽车零部件加工特点

新能源汽车与传统燃油车在结构上存在显著差异,这直接影响了其零部件的加工需求。电机壳体、电池托盘、减速器壳体等关键部件对加工精度要求严格,部分复杂曲面零件需要高转速切削才能达到理想表面质量。同时,新能源汽车零部件的材料选择也呈现多样化趋势,铝合金、复合材料等轻量化材料的应用比例增加,这些都对加工设备提出了新的挑战。

电主轴的技术优势

在新能源汽车零部件加工中,电主轴展现出多方面的技术优势。首先,其高转速特性能够满足铝合金等材料的高速切削需求,提高加工效率;其次,直接驱动结构减少了振动和噪音,有助于提升加工表面质量;再者,电主轴的动态响应性能优异,能够适应复杂轮廓的精密加工要求;此外,紧凑的结构设计使其更适合在空间受限的加工中心使用,提高了设备布局的灵活性。

具体应用场景分析

在电机壳体加工中,电主轴能够实现高精度的轴承位和端面加工,保证电机装配质量;电池托盘加工需要大直径面铣刀进行高效切削,电主轴的高扭矩特性在此类应用中表现突出;减速器齿轮加工对齿形精度要求*高,电主轴的精准控制能力可有效保证齿轮传动性能;此外,在电控系统散热部件等精密零件的微细加工中,电主轴同样发挥着不可替代的作用。

行业发展趋势

随着新能源汽车市场持续扩大,零部件加工行业对高效、精密加工设备的需求将保持增长态势。电主轴技术正朝着更高转速、更高精度、更长寿命的方向发展,智能化功能如状态监测、自适应控制等也逐渐成为标配。同时,针对不同加工需求的专用化电主轴产品不断涌现,为新能源汽车零部件制造商提供了更多选择。产业链上下游的协同创新,将进一步推动电主轴技术在汽车制造领域的渗透率提升。

面临的挑战与应对策略

尽管电主轴在新能源汽车零部件加工中前景广阔,但仍面临一些挑战。高负荷连续加工带来的热变形问题需要更有效的温控解决方案;不同材料加工参数的优化配置对操作人员提出了更高要求;初期投资成本相对较高也影响了中小企业的采用意愿。针对这些问题,行业正在通过材料创新、结构优化、智能算法应用等手段寻求突破,同时设备厂商也通过提供定制化服务和金融方案降低用户使用门槛。

结语

综合来看,电主轴技术在新能源汽车零部件加工领域具有显著的应用价值和广阔的发展空间。随着技术进步和产业成熟,电主轴将更好地满足新能源汽车制造对高效率、高精度加工的需求,为行业发展提供有力支撑。未来,持续的技术创新和工艺优化将进一步拓展电主轴在这一领域的应用深度和广度。