在现代制造业中,自动换刀电主轴作为数控机床等设备的核心部件,其性能优劣直接影响到加工精度、效率以及产品质量。近年来,国产自动换刀电主轴取得了显著进步,但与进口品牌相比,仍存在一定差距。深入探究这些差距,对于推动国产电主轴技术提升和产业发展具有重要意义。

性能参数差距

转速与扭矩

进口品牌在转速和扭矩性能方面往往具有明显优势。以德国 GMN、瑞士 FISCHER 等为代表的国际知名品牌,其电主轴产品能够在高转速下保持稳定的扭矩输出。例如,一些进口高速电主轴的转速可达 10 万转 / 分钟甚至更高,且在高转速区间能提供足够的扭矩以满足诸如航空航天领域中对钛合金等难切削材料的加工需求。相比之下,国产自动换刀电主轴虽然近年来转速也有较大提升,但整体上在高转速范围的扭矩输出能力较弱,难以满足高端制造业中对高转速、大扭矩加工的严苛要求。在一些对转速和扭矩要求较高的精密加工场景中,国产电主轴可能会出现切削力不足、加工效率低下等问题。

精度与稳定性

精度和稳定性是衡量自动换刀电主轴性能的关键指标。进口品牌凭借长期的技术积累和先进的制造工艺,在这方面表现卓越。瑞士的一些品牌生产的电主轴,回转精度可达 0.1 微米甚至更高水平,且在长时间连续运行过程中,精度保持性良好。在半导体芯片制造等对加工精度要求*高的行业中,进口高精度电主轴能够确保加工出的芯片线路等尺寸精准,满足芯片制造的纳米级精度需求。而国产电主轴的精度普遍在 0.5 微米左右,并且在长时间高速运转后,由于热变形、振动等因素影响,精度容易出现波动,导致加工产品的尺寸精度和表面质量难以达到进口电主轴加工的水平,在高端精密加工市场的竞争力相对较弱。

技术研发差距

核心技术掌握**

进口品牌在电主轴的核心技术方面拥有深厚的积累和**优势。在电机矢量控制技术上,国外先进企业能够实现对电主轴电机的精准控制,使电主轴在启动、停止以及不同转速下都能保持稳定运行,并且能够快速响应加减速指令,减少加工辅助时间。同时,在精确定向技术上,进口电主轴能够实现*高精度的定位,满足如五轴联动加工中心等设备对刀具精确位置控制的需求。而国产电主轴在这些核心技术上的掌握**相对不足,在电机矢量控制方面,控制算法和硬件性能与进口产品存在差距,导致电主轴运行稳定性和动态响应能力有待提高;在精确定向技术上,定位精度和重复定位精度与进口品牌相比仍有较大提升空间,限制了国产电主轴在高端复杂加工设备中的应用。

研发投入与创新能力

国际知名电主轴品牌所属企业通常将大量资金投入到研发环节,拥有专业且庞大的研发团队以及先进的研发设备和测试平台。这些企业每年投入的研发资金占销售额的比例较高,不断探索新技术、新材料和新工艺,以提升产品性能和开拓新的应用领域。例如,一些进口品牌率先研发并应用了新型的轴承技术和气液润滑技术,显著提高了电主轴的转速和寿命。相比之下,国内部分电主轴生产企业规模较小,资金实力有限,研发投入相对不足,导致创新能力较弱。许多国产电主轴企业主要以模仿和改进现有产品为主,自主创新的核心技术较少,在产品性能提升和新产品开发方面进展相对缓慢,难以与进口品牌在技术创新方面展开有力竞争。

材料与制造工艺差距

材料质量

材料的质量对电主轴的性能和寿命有着至关重要的影响。进口品牌在材料选择和应用上具有明显优势。在主轴材料方面,国外多采用高性能的合金钢或特殊合金材料,这些材料经过严格的质量把控和先进的热处理工艺,具有高强度、高硬度、良好的耐磨性和尺寸稳定性。例如,在航空航天领域应用的进口电主轴,其主轴材料能够承受*高的切削力和恶劣的工作环境,保证长期稳定运行。在轴承等关键零部件材料上,进口品牌也选用优质的轴承钢或陶瓷材料,使得轴承具备更高的转速*限、更低的摩擦系数和更长的使用寿命。而国产电主轴在材料选择上,部分企业受成本等因素限制,采用的材料质量相对较低,主轴材料的综合性能与进口产品存在差距,轴承等零部件材料的性能也有待提高,这在一定**上影响了国产电主轴的整体性能和可靠性。

制造工艺水平

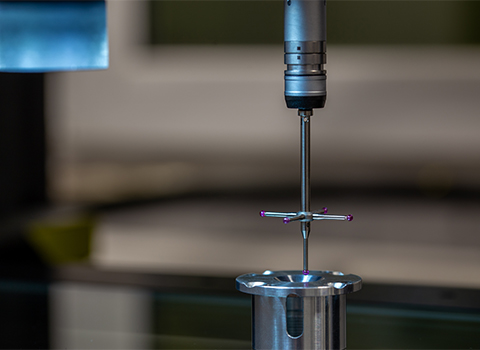

先进的制造工艺是保证电主轴高精度和高可靠性的关键。进口品牌在制造工艺方面拥有成熟且严格的流程和标准。从零件的加工精度来看,进口电主轴的关键零部件如主轴、轴承座等,加工精度能够控制在微米甚至亚微米级别,通过高精度的加工设备和精密的加工工艺,确保零件的形位公差*小,从而保证电主轴的整体装配精度。在装配工艺上,进口企业采用先进的装配技术和设备,严格控制装配过程中的各项参数,如主轴的预紧力、轴承的游隙等,保证电主轴在装配后能够达到最*的性能状态。同时,在产品检测环节,进口品牌配备了先进的检测设备和完善的检测体系,对电主轴进行全面、严格的性能测试,确保每一台出厂产品都符合高质量标准。相比之下,国产电主轴制造企业在制造工艺水平上参差不齐,部分企业加工设备精度有限,难以保证零件的高精度加工要求;装配工艺不够精细,导致电主轴在装配后容易出现振动、发热等问题;检测手段和标准也不够完善,难以有效筛选出性能不达标的产品,影响了国产电主轴的整体质量和市场声誉。

市场应用与品牌差距

高端市场占有率

在高端制造业市场,进口自动换刀电主轴占据了主导地位。在航空航天领域,飞机发动机零部件的加工对电主轴的精度、转速、扭矩以及可靠性要求*高,几乎全部依赖进口品牌的电主轴,如德国 GMN、英国 WestWind 等品牌的产品在该领域广泛应用。在半导体制造行业,芯片制造设备中的电主轴同样以进口品牌为主,瑞士 FISCHER 等品牌凭借其超高的精度和稳定性,满足了芯片制造过程中对微小尺寸加工的严格要求。而国产自动换刀电主轴虽然在中低端市场有一定份额,但在高端市场的占有率*低,难以进入对产品性能和质量要求苛刻的高端制造领域供应链,面临着进口品牌强大的市场竞争压力。

品牌影响力

进口电主轴品牌经过长期的市场积累和口碑传播,在全球范围内树立了较高的品牌知名度和美誉度。这些品牌代表着先进的技术、卓越的品质和可靠的性能,客户对其产品的信任度较高。例如,提到瑞士的电主轴品牌,行业内普遍认为其产品在精度方面具有无可比拟的优势;德国的电主轴品牌则以高可靠性和强大的扭矩性能著称。相比之下,国产电主轴品牌的影响力主要局限于国内市场,且在国内市场中,消费者对国产电主轴品牌的认知度和认可度相对较低。许多国内用户在选择电主轴时,更倾向于进口品牌,认为进口品牌能够提供更稳定的产品质量和更好的售后服务。国产电主轴品牌要想在市场竞争中脱颖而出,提升品牌影响力是亟待解决的重要问题。

综上所述,国产自动换刀电主轴与进口品牌在性能参数、技术研发、材料与制造工艺以及市场应用和品牌等方面存在明显差距。然而,随着国内企业不断加大研发投入,积*引进先进技术和人才,加强与高校、科研机构的合作,在部分领域已经取得了一定的突破。未来,通过持续的技术创新和产业升级,国产自动换刀电主轴有望逐步缩小与进口品牌的差距,在高端制造业市场中占据更重要的地位。