在机械加工领域,电主轴作为加工中心的核心部件,其换刀功能的稳定性直接影响生产效率和产品质量。无锡荣华机械有限公司作为专业机械制造企业,在长期实践中总结了手动换刀电主轴换刀失败的常见原因及解决方法,现分享如下。

一、机械结构问题导致的换刀失败

刀柄与主轴锥孔配合不良:长期使用后,主轴锥孔可能出现磨损或拉毛,导致刀柄无法正确定位。无锡荣华机械有限公司建议定期检查锥孔状态,必要时进行研磨修复。

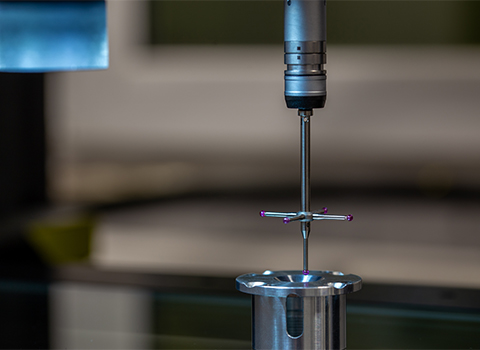

拉刀机构故障:拉刀机构的弹簧力不足或拉爪磨损会导致刀具无法牢固固定。这种情况需要检查拉刀力是否达到标准值,必要时更换弹簧或拉爪组件。

主轴定位不准:主轴停止位置偏差会影响换刀机构与刀具的对准。应检查主轴定位装置和编码器信号是否正常。

二、气液压系统问题

气压/液压不足:换刀动作依赖气液压系统提供动力,压力不足会导致换刀动作无法完成。需要检查系统压力设定和管路是否有泄漏。

气缸/液压缸故障:执行元件内部密封件老化或活塞杆变形都会影响换刀动作。无锡荣华机械有限公司维修中心经常遇到此类问题,及时更换损坏部件可有效解决。

三、电气控制系统问题

传感器信号异常:位置传感器、压力传感器等信号异常会导致控制系统误判换刀状态。定期清洁传感器并检查接线可靠性很重要。

PLC程序错误:控制程序出现逻辑错误或参数设置不当会影响换刀时序。必要时可联系设备厂家重新调试程序。

四、操作与维护不当

刀具安装不规范:刀柄清洁不彻底或安装不到位是常见的人为操作问题。无锡荣华机械有限公司技术团队强调,操作人员应严格按照规程清洁和安装刀具。

润滑不足:换刀机构缺乏润滑会增加运动阻力,导致换刀失败。建立定期润滑保养制度十分必要。

异物干扰:切屑或冷却液进入换刀区域会阻碍正常动作。加工前后应仔细清洁相关部位。

五、解决方案与预防措施

针对上述问题,无锡荣华机械有限公司建议采取以下措施:

建立定期维护计划,包括主轴锥孔清洁、拉刀力检测、气液压系统检查等

加强操作人员培训,规范换刀操作流程

保持工作环境清洁,防止异物进入关键部位

使用原厂或认证备件进行维修更换

记录每次故障现象和处理方法,建立设备健康档案

通过系统性分析和针对性维护,可以有效减少手动换刀电主轴的换刀故障率,保障加工中心的稳定运行。无锡荣华机械有限公司拥有丰富的设备维修经验,可为用户提供专业的技术支持和解决方案。