随着制造业向高精度、高效率及自动化方向持续发展,机床核心部件的性能对整体生产效率与工艺稳定性提出了更高要求。电主轴,作为机床动力输出的关键单元,正在逐步从传统驱动系统中脱颖而出,成为精密加工领域的重要组成部分。本文将从制造企业角度出发,探讨电主轴在当前生产需求中的适配性与应用价值。

一、电主轴结构特性与功能优势

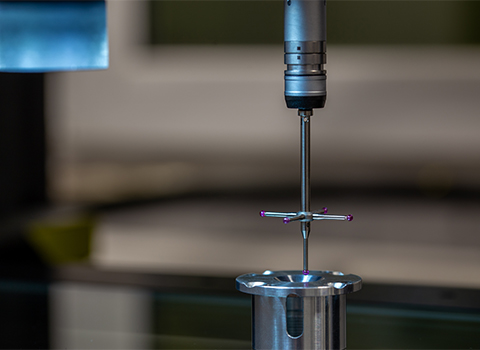

电主轴将电机与主轴高度集成,相较于传统皮带驱动或齿轮传动主轴系统,其结构更为紧凑,响应速度更快,便于整机设计的模块化与一体化。这种集成方式使其具备较高的转速控制精度及动态响应能力,适用于多种复杂加工场景。

此外,电主轴内部常配备温控系统及自动润滑系统,在运行过程中能够维持稳定的热平衡状态,提升加工过程中的尺寸一致性与表面质量控制能力。

二、市场需求变化对主轴系统提出的新要求

目前,加工市场对小批量、多品种、高精度生产的需求日益突出,传统驱动主轴在快速换型与高频启停方面存在一定局限性。电主轴则通过伺服控制系统实现灵活启动与转速切换,有助于缩短设备调试周期与换产时间,提升产线适应能力。

在精密模具、航空零件、3C产品等领域,加工材料硬度提升,加工路径复杂,且对切削稳定性有严格要求。电主轴的高刚性设计及精确控制系统,有助于保障整体加工过程的重复性和一致性,满足新型材料与高难度工艺的技术挑战。

三、电主轴在生产线改造中的适应能力

从制造企业的设备更新角度出发,电主轴因其模块化设计,便于在原有设备平台上实现升级改造。例如,在原有三轴加工中心中替换为具备高速性能的电主轴模块后,可有效提升设备综合能力,延长生产系统生命周期,从而降低长期运营成本。

此外,电主轴具备多样化的接口与控制协议,能够较好地与数控系统、智能传感装置以及MES系统集成,支持柔性制造和数据采集,为企业实现产线信息化与数字化管理打下基础。

四、实际应用反馈与持续优化

根据公司在不同行业客户中的应用反馈,电主轴在稳定运行周期、加工节拍控制及故障率方面表现出较高适应性。在大批量生产场景中,能够显著减少非计划停机时间;在复杂加工任务中,则表现出良好的动态加工能力。

在设计与生产过程中,我司持续通过结构优化、材料升级及控制系统迭代,不断提升电主轴的运行可靠性与维护便利性,以更好地满足不同客户的工艺需求。

结语

综上所述,电主轴作为现代制造装备的关键部件,已具备较强的工艺适配能力和技术发展潜力。在实际应用中,通过合理选型与系统集成,能够有效支撑制造企业在智能化与柔性化背景下的生产要求。未来,我司将继续关注客户应用场景,不断优化产品性能,推动电主轴在更多制造领域的深入应用。