在机械加工领域,自动换刀电主轴凭借高效、精准的优势成为众多企业生产设备的核心部件。然而,在实际使用过程中,换刀不到位的问题时有发生,这不仅会降低加工效率,还可能影响加工精度,甚至导致设备故障。作为专业的设备生产厂家,我们深知这一问题给用户带来的困扰,因此,本文将深入分析自动换刀电主轴换刀不到位的原因,并提供针对性的解决方案,助力用户快速解决问题,恢复设备正常运行。

一、换刀不到位的常见原因

(一)机械部件磨损或故障

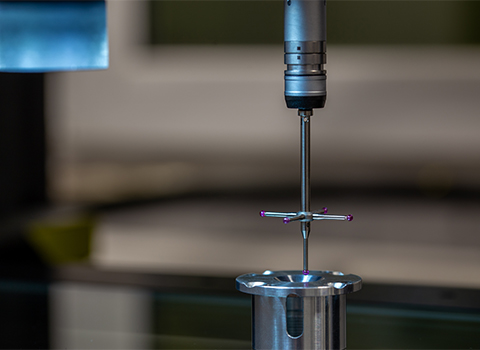

拉刀机构:拉刀爪、拉刀杆等部件长期使用后,会出现磨损、变形等情况。例如拉刀爪的夹持力下降,无法牢固抓住刀具,在换刀过程中就可能导致刀具不能准确到达指定位置。

定位元件:定位销、定位块等定位元件如果出现磨损、松动,会破坏换刀时的精准定位,使得刀具无法安装到正确位置。

传动部件:丝杠、导轨等传动部件的磨损或润滑不良,会影响换刀过程中的运动精度和顺畅性,造成换刀不到位。

(二)电气控制系统问题

传感器故障:换刀过程中,传感器起到关键的位置检测作用。当接近开关、光电传感器等出现故障,无法准确检测刀具位置、主轴状态等信息时,控制系统就不能正确发出换刀指令,从而导致换刀不到位。

控制程序错误:控制换刀动作的程序如果存在逻辑错误、参数设置不当等问题,也会使换刀动作出现偏差。比如换刀时间设置过短,刀具还未完全到位就停止动作。

电气连接问题:电线、电缆的老化、破损,以及接线端子松动等电气连接问题,会影响信号传输和动力供应,干扰换刀过程的正常进行。

(三)气压或液压系统异常

气压不足:对于依靠气压驱动换刀的电主轴,气压不足会导致换刀动作无力,刀具无法顺利安装到位。气压系统中的漏气、气压调节阀故障等都可能引起气压不足。

液压系统故障:采用液压驱动的电主轴,液压油污染、液压泵故障、液压缸泄漏等问题,会使液压系统压力不稳定或压力不足,影响换刀的准确性和可靠性。

二、针对性解决方案

(一)机械部件检查与维护

定期检查与更换:建立定期检查制度,对拉刀机构、定位元件、传动部件等关键机械部件进行细致检查。发现磨损、变形严重的部件,及时进行更换。例如,拉刀爪磨损到一定**后,必须更换新的拉刀爪,以确保足够的夹持力。

精准调整与修复:对于轻微磨损或变形的部件,可以进行修复和调整。如对定位元件进行重新校准和紧固,对导轨进行刮研修复,保证其直线度和精度,确保换刀过程中机械部件的精准配合。

加强润滑保养:严格按照设备使用手册的要求,对传动部件等进行定期润滑保养。选择合适的润滑剂,确保润滑效果,减少部件磨损,提高运动精度和顺畅性,降低因润滑不良导致换刀不到位的风险。

(二)电气控制系统排查与修复

传感器检测与更换:使用专业的检测设备,对各类传感器进行全面检测。若发现传感器损坏或检测不准确,及时更换同型号、性能良好的传感器。同时,对传感器的安装位置进行校准,确保其能够准确检测到刀具和主轴的位置信息。

程序优化与调试:仔细检查换刀控制程序,修正其中存在的逻辑错误和参数设置不当的问题。通过实际调试,根据设备的实际运行情况,合理调整换刀时间、速度等参数,确保换刀动作的准确性和稳定性。

电气连接检查与处理:对电气连接线路进行逐一排查,检查电线、电缆是否有老化、破损现象,接线端子是否松动。对老化、破损的电线、电缆进行更换,对松动的接线端子进行紧固,保证电气信号传输和动力供应的稳定可靠。

(三)气压或液压系统维护与调试

气压系统检修:检查气压系统是否存在漏气现象,重点检查气管接头、电磁阀等部位。如有漏气,及时更换密封件或修复漏气点。同时,检查气压调节阀的工作状态,确保气压稳定在设备要求的范围内。

液压系统维护:定期更换液压油,防止液压油污染影响系统性能。检查液压泵的工作压力和流量是否正常,如有故障及时维修或更换。对液压缸进行密封性检查,发现泄漏及时处理,保证液压系统压力稳定,为换刀动作提供可靠的动力支持。

自动换刀电主轴换刀不到位是一个综合性问题,涉及机械、电气、气压或液压等多个系统。作为厂家,我们建议用户在遇到此类问题时,按照上述方法逐步排查和解决。若自行处理仍无法解决问题,欢迎随时联系我们的专业售后团队,我们将以最快的速度、最专业的技术为您提供上门服务,保障您的设备高效运行。