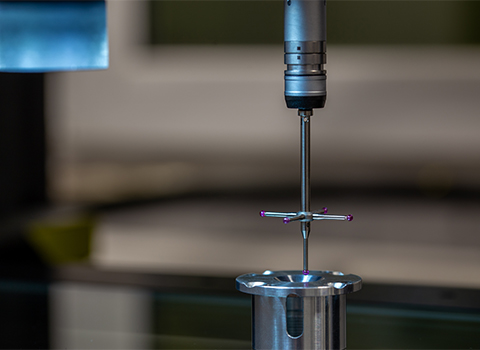

在现代制造业中,精密加工技术不断演进,而手动换刀电主轴作为关键设备之一,凭借其特有的优势在众多领域发挥着不可替代的作用。本文将深入探讨手动换刀电主轴在精密加工中的实际应用价值。

一、加工精度与稳定性的保障

手动换刀电主轴通过人工方式进行刀具更换,避免了自动换刀系统可能带来的机械误差累积问题。操作人员可以根据加工需求精确控制换刀过程,确保每次刀具安装的位置重复性。这种控制方式特别适合对加工精度要求*高的场合,如模具加工、精密零件制造等领域。

由于没有复杂的自动换刀机构,手动换刀电主轴结构相对简单,减少了因机械运动部件磨损导致的精度下降风险。长期使用中能够保持较为稳定的加工质量,为精密加工提供了可靠保障。

二、适应多样化加工需求的灵活性

手动换刀方式为加工过程带来了更高的灵活性。操作者可以根据不同加工阶段的需求,随时更换最适合的刀具类型,不受自动换刀系统刀库容量的限制。这种特性特别适合小批量、多品种的精密加工场景。

在复杂曲面加工或特殊材料处理时,技术人员可以灵活选择专用刀具,并通过手动方式精确调整刀具安装位置,满足特殊加工要求。这种适应性使手动换刀电主轴成为处理高难度加工任务的理想选择。

三、经济性与维护便利的平衡

从设备投入角度看,手动换刀电主轴通常具有更合理的购置成本。省去了自动换刀系统的复杂结构,不仅降低了初期投资,也减少了后期维护的复杂度和相关费用。

维护方面,手动换刀系统的结构简单使得日常保养工作更加便捷。技术人员可以快速完成主要部件的检查和维护,缩短设备停机时间。当需要更换易损件时,也因结构简单而更容易操作,降低了维护成本和技术门槛。

四、特殊加工环境下的可靠性表现

在一些特殊加工环境中,如高湿度、多粉尘或存在振动干扰的场合,手动换刀电主轴往往表现出更好的可靠性。由于减少了自动机构的敏感部件,设备对环境条件的适应性更强,能够保持稳定的工作状态。

对于加工过程中需要频繁更换刀具但又不宜采用复杂自动系统的场合,手动换刀方式提供了可靠的解决方案。操作人员可以根据实际情况灵活调整换刀频率和方式,确保加工过程的连续性。

五、技术传承与工艺控制的结合

手动换刀电主轴保留了传统加工中"工匠精神"的元素,允许经验丰富的技术人员通过手感、听觉等感官判断来优化加工过程。这种人与设备的直接互动,在一些对工艺控制要求*高的精密加工中具有独特价值。

同时,现代手动换刀电主轴也融合了先进的电主轴技术,在保持操作灵活性的前提下,提供了高转速、高精度的加工性能,实现了传统工艺与现代技术的良好结合。

结语

手动换刀电主轴在精密加工领域展现的多方面优势,使其成为许多专业加工场合的**设备。从加工精度到经济性能,从环境适应力到工艺控制力,这种设备以其实用性和可靠性赢得了业界的认可。随着制造技术的不断发展,手动换刀电主轴将继续在精密加工领域发挥其独特作用,为制造业提供高质量的加工解决方案。