高速切削加工技术凭借其能大幅提高加工效率、降低生产成本以及改善加工表面质量等诸多优势,成为了行业发展的重要趋势。而自动换刀电主轴,作为高速切削加工设备的核心部件,其性能优劣对加工效果起着决定性作用。那么,自动换刀电主轴究竟是否适用于高速切削加工呢?接下来我们将深入探讨。

自动换刀电主轴的工作原理与结构特点

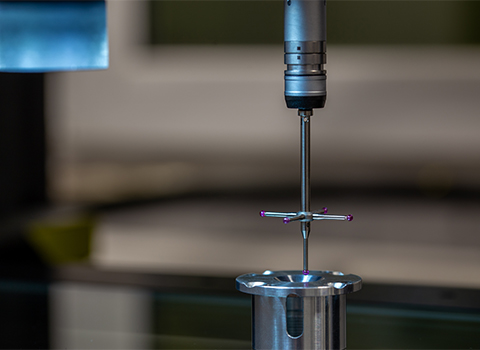

自动换刀电主轴将电机、主轴和换刀装置集于一体。电机的转子直接与主轴相连,当电机通电运转时,能直接带动主轴高速旋转,省略了传统主轴通过皮带、齿轮等中间传动环节,这不仅简化了结构,还降低了传动过程中的能量损耗和振动,为实现高速、高精度切削奠定了基础。在换刀结构方面,常见的有气动换刀和电动换刀两种方式。以气动换刀为例,通过压缩空气驱动相关机构,实现刀具的松开与夹紧,整个换刀过程迅速且稳定。像德国 SycoTec 的 4033 AC-ESD 自动换刀主轴,在 PCB 板切割过程中,只需通过尾部 tool change 气孔通换刀气压,夹头就能松开更换刀具,大大提高了生产效率和操作便捷性 。其结构设计紧凑,占用空间小,非常适合在对设备空间布局有严格要求的高速切削加工场景中应用。

高速切削加工对设备的要求

高速切削加工时,主轴需在*高转速下稳定运行,这就要求主轴具有出色的动平衡性能,否则高速旋转产生的离心力会引发强烈振动,严重影响加工精度,甚至损坏刀具和工件。例如,在航空航天领域加工钛合金零件时,主轴转速常需达到数万转每分钟,微小的不平衡量都可能导致加工误差超出允许范围。切削过程会产生大量热量,若不能及时有效散发,会使主轴温度急剧升高,引发热变形,进而影响加工精度。因此,高速切削设备必须具备高效的冷却系统。同时,高速切削加工要求设备能快速响应指令,实现刀具的快速更换,以减少非切削时间,提高生产效率。

自动换刀电主轴在高速切削加工中的优势

高转速与高精度完美结合

自动换刀电主轴能轻松实现高转速,部分先进产品转速可达 10 万转甚至更高。以深圳恒兴隆机电的 HXL-ISO20 高速 4 万转自动换刀电主轴为例,通过内置的高性能感应异步电机与精密陶瓷轴承设计,实现了 40000 转 / 分钟的稳定运行,其轴承系统采用动静压混合润滑技术,配合循环冷却水道,确保主轴在高速运转时温升低于 15℃,热变形误差控制在 ±1μm 以内 。如此高的转速能显著提高切削线速度,在加工铝合金材料时,可大幅提升材料去除率,同时保证加工表面粗糙度达到*低水平,满足高精度加工需求。

快速换刀提升生产效率

自动换刀功能是其一大突出优势。在高速切削加工中,频繁更换刀具是不可避免的环节。自动换刀电主轴的换刀时间*短,一些先进产品换刀时间可缩短至 1 秒以内。如 HXL-ISO20 电主轴集成气动换刀机构与高精度伺服控制系统,换刀时间仅为 0.8 秒,刀库容量支持 16 - 32 把刀具,通过 RFID 芯片实现刀具寿命智能管理,减少非加工时间达 30% 。这使得机床能在短时间内完成不同工序的切换,*大地提高了生产效率,特别适合多工序复杂零件的高速切削加工。

强大的动力输出保障切削稳定性

自动换刀电主轴在设计上注重电机功率与扭矩输出。面对高速切削加工中不同材料和切削工艺的需求,能提供足够动力。在加工硬度较高的材料如模具钢时,大功率电主轴可确保刀具在高速旋转下有足够切削力,维持切削过程的稳定性,避免出现刀具磨损加剧、切削振动等问题,保证加工质量和效率。

自动换刀电主轴应用于高速切削加工的挑战与应对措施

高速运转下的可靠性问题

随着转速提升,主轴的机械部件承受的应力和磨损加剧,可能导致可靠性下降。例如,轴承在高速运转时,滚动体与滚道之间的摩擦增大,容易出现疲劳磨损,影响主轴寿命。为解决这一问题,一方面在材料选择上,采用高性能的陶瓷轴承或特殊合金钢轴承,提高轴承的耐磨性能和承载能力;另一方面,优化润滑系统,采用油气润滑、油雾润滑等先进润滑方式,精准控制润滑油量和润滑时间,降低摩擦,延长轴承使用寿命。

热管理难题

高速切削产生的大量热量会使主轴温度升高,热变形问题严重影响加工精度。可通过优化主轴结构设计,增加散热面积,如在主轴外壳设置散热鳍片;加强冷却系统的性能,采用循环水冷却、冷风冷却等多种冷却方式相结合,实时监测主轴温度,通过控制系统自动调节冷却参数,确保主轴在高速运转时温度稳定在合理范围内。

刀具系统的适配性

高速切削时,刀具承受的离心力、切削力和热负荷都很大,对刀具的夹紧精度和强度要求*高。需要选择专门针对高速切削设计的刀具系统,如采用热缩式刀柄,其具有高精度、高刚性和良好的动平衡性能,能有效提高刀具在高速旋转时的稳定性。同时,要根据不同的加工材料和工艺,合理选择刀具的材质、几何形状和涂层,以提高刀具的切削性能和寿命。

自动换刀电主轴凭借其高转速、高精度、快速换刀和强大动力输出等优势,非常适用于高速切削加工,为实现高效、精密加工提供了有力支持。尽管在应用过程中面临一些挑战,但通过不断的技术创新和优化,如改进材料、完善热管理和优化刀具系统等措施,这些问题正逐步得到解决。可以预见,随着技术的进一步发展,自动换刀电主轴在高速切削加工领域将发挥更加重要的作用,推动制造业向更高水平迈进。