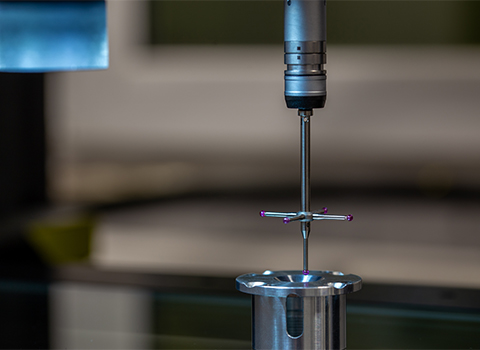

在智能制造加速迭代的当下,自动换刀电主轴以其高集成度与精密运转性能,已然成为高端装备制造的核心枢纽。但润滑系统一旦出现异常,将引发连锁反应:从微米级的加工精度偏差,到设备突发性停机,再到系统性部件损耗。作为深耕电主轴研发制造十余年的行业从业者,本文将从机械原理与实际案例双维度,深度剖析润滑失效引发的技术隐患与经济损失。

一、加剧部件磨损,缩短设备寿命

自动换刀电主轴内部结构精密,包含轴承、轴颈等关键部件,这些部件在高速运转过程中会产生大量摩擦。良好的润滑能够在部件表面形成一层油膜,有效降低摩擦系数,减少部件间的直接接触。一旦润滑不良,油膜难以形成或不稳定,部件之间的摩擦加剧,磨损速度大幅加快。例如,轴承在润滑不足的情况下,滚珠与滚道之间的磨损会迅速增加,原本正常使用寿命可能为数年的轴承,可能在短时间内就因过度磨损而失效,进而影响整个电主轴的性能和使用寿命。

二、引发异常振动,降低加工精度

润滑不良引发的部件磨损会破坏电主轴的动平衡状态。当电主轴高速旋转时,不平衡的部件会产生离心力,从而引发异常振动。这种振动会直接传递到刀具和工件上,导致加工尺寸出现偏差,表面粗糙度增加。对于精密加工行业,如航空航天、模具制造等,即使是微小的振动也可能导致加工出的零件精度无法满足设计要求,造成产品报废,严重影响企业的生产质量和经济效益。

三、导致温升过高,影响运行稳定性

在自动换刀电主轴运行过程中,摩擦会产生大量热量,而润滑系统除了减少摩擦外,还承担着散热的重要功能。当润滑不良时,摩擦产生的热量无法及时散发出去,会导致电主轴内部温度急剧升高。过高的温度会使电主轴的零部件发生热变形,进一步加剧振动和磨损。同时,高温还会影响润滑油的性能,使其粘度降低,润滑效果进一步恶化,形成恶性循环。此外,温升过高还可能触发电主轴的过热保护装置,导致设备频繁停机,严重影响生产进度。

四、增加换刀故障风险,降低生产效率

自动换刀电主轴的换刀过程需要各个部件的精确配合,而润滑不良会影响到换刀机构中相关部件的运动灵活性。例如,润滑不足会使换刀机械手的传动部件阻力增大,导致换刀动作迟缓、不到位,甚至出现卡滞现象。一旦换刀过程出现故障,不仅会延长单个零件的加工时间,降低生产效率,还可能损坏刀具和电主轴,增加维修成本。频繁的换刀故障还会打乱整个生产线的节奏,影响企业的生产计划和交货期。

五、提高维护成本,增加企业负担

润滑不良导致的部件磨损、异常振动、温升过高等问题,最终都需要通过维修或更换零部件来解决。随着问题的不断积累,维修频率会逐渐增加,维修成本也会随之上升。此外,为了避免因电主轴故障导致的生产中断,企业可能需要储备更多的备用零部件,这无疑增加了企业的资金占用和库存成本。长期来看,润滑不良带来的维护成本增加将给企业带来沉重的经济负担。

自动换刀电主轴润滑不良所引发的问题涉及设备性能、加工质量、生产效率和企业成本等多个方面。作为专业厂家,我们建议用户定期对电主轴的润滑系统进行检查和维护,按照设备使用说明书的要求选用合适的润滑油,并严格控制润滑油的更换周期。只有确保电主轴的润滑系统处于良好的工作状态,才能充分发挥其性能优势,为企业创造更大的价值。如果您在电主轴使用过程中遇到任何问题,欢迎随时与我们联系,我们将为您提供专业的技术支持和解决方案。