在制造业精密化和智能化日益提升的背景下,自动换刀电主轴作为关键性功能部件之一,其技术演进与应用场景的拓展,正在悄然推动整个上下游产业链发生深层次的结构调整与转型。本文将从技术驱动、产业协同、供应链结构等方面,探讨自动换刀电主轴的发展是否真正成为促进行业链条变化的催化剂。

技术演进加速产业链条重构

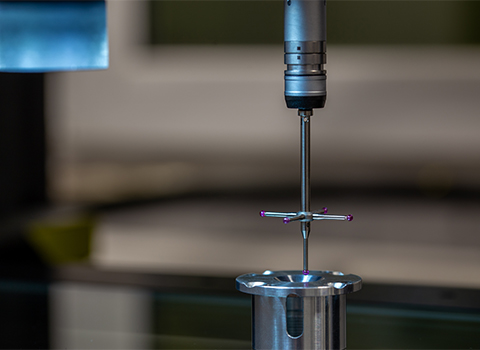

自动换刀电主轴通过集成主轴驱动、电机控制、自动刀具更换等多项技术,实现了加工效率和柔性化的同步提升。这一技术升级不仅提高了整机设备的竞争力,也对上游的核心零部件制造商提出了更高的精度、响应速度与集成度要求。例如,高速轴承、精密编码器、热稳定材料等新型零部件需求的增长,使得原本以单一产品为主的上游供应商,逐渐向系统化、模块化的集成服务方向转变。

与此同时,主轴控制系统与数控系统的适配也日益重要,促使控制类软硬件企业加快产品兼容性与接口标准的研发,产业链前段的技术耦合趋势愈发明显。

应用场景变化促使下游企业模式转型

下游用户(如数控机床制造企业、加工中心、自动化设备集成商等)在引入自动换刀电主轴后,其产品结构与市场定位也呈现出新的转变。一方面,原本以中低端加工为主的企业,为适应自动换刀功能的技术特性,开始向柔性制造系统、高端定制设备等方向布局;另一方面,设备运维服务也逐渐从被动响应向主动预判发展,围绕电主轴状态监测、预测性维护的服务新模式不断涌现。

尤其在航空航天、汽车零部件、模具制造等行业,对复杂曲面、高精度加工的需求增强,使得具备自动换刀功能的高端设备成为标配。这直接推动了下游加工企业在技术工艺、人力结构和服务模式上的整体升级。

产业链协同与生态体系初现雏形

自动换刀电主轴作为“智能制造”的核心节点之一,其发展不仅仅是单一技术层面的跃升,更成为了带动多方协同的连接点。从研发端来看,主轴企业与高校、科研机构之间的联合攻关逐渐常态化;从产业端来看,设备制造商、系统集成商、零部件供应商之间的合作更加紧密,共同构建以“主轴+控制+刀具+工艺”为核心的产业生态圈。

同时,随着数字化与物联网技术的融入,围绕电主轴的云监测平台、远程诊断系统也逐步成熟,这类“制造+服务”模式的融合,使得传统制造产业链正向“制造服务型产业链”过渡。

总结

综上来看,自动换刀电主轴的快速发展,确实在潜移默化中带动了其上下游产业链的系统性转型。它不仅引领了技术标准的提升,也重塑了供应结构与协作方式。未来,伴随制造业对柔性化、智能化要求的不断增强,自动换刀电主轴有望在更广泛的行业场景中发挥核心作用,成为推动产业链协同进化的重要引擎。